Čerstvý silikón

designby.sk prináša nový príspevok v sekcii know-how o silikónoch a ich praktickom využiti na modelové účely. Vychutnajte si čerstvý silikón!

Čaute,

.jpg)

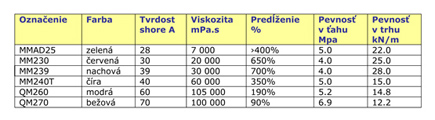

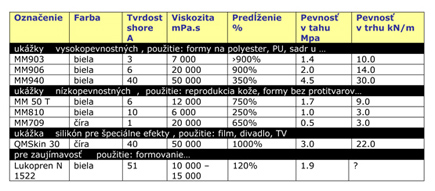

Hlavný rozdiel je v použití, od toho sa odvíjaju mechanické i chemické vlastnosti. Tieto typy silikónov sú určené na formovanie. Avšak na jednoduché odskúšanie machanických vlastností som ich používal ako finálny materiál. !približne platí: čím vyššia pevnosť tým vyššia cena.

Charakteristika:

Materiály s rozličnými fyzikálnymi vlastnosťami

- vytvrdzujú pri izbovej teplote, doba vytvrdnutia sa skracuje zvýšením teploty >>>

25°C - 24 hod, 65°C - 4-6 hod, 100°C - 1 hod, 125°C - 30 min, 150°C - 20 min

- veľmi nízke zmrštenie

- vysoká pevnosť v ťahu i trhu

- predlžená životnosť foriem a rozmerová stálosť

- skladovatelnosť-použitelnosť foriem až 5 rokov

Viskozita je stručne charakterizovaná ako vnútorné trenie kapaliny. Závisí aj na teplote , platí: čím menšia viskozita tým lepšia zatekavosť a teda lepšie kopiračné vlastnosti. Napríklad viskozita vody je 1002 mPa.s.

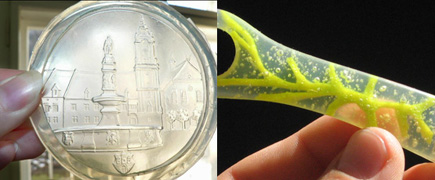

Ja som vyskúšal typ MM240T ktorý je číri, tak ako som potreboval. Pôvode vyvinutý pre rýchlu tvorbu prototypov, foriem pre vstrekovanie, odlievanie.*pri odlievaní do transparentnej formy pekne vidieť ako hmota vypĺňa dutiny formy, a tak sa dajú prípadne korigovať chybičky.

Dostal som ho v 1kg kýbliku spolu so 0,1kg katalizátora. Teda miešací pomer je 100hm dielov MM240T A : 10 dielov MM240T B. pri miešaní a vytvrdzovaní som sa musel vyhnúť materiálom ktoré inhibujú vytvrdzovací proces: dusík, síra, fosfor, arzén, organické katalyzátory, PVC stabylizátory, ! kondenzačne vytvrdzujúce silikóny, modelovacia hlina , cesnak, cibuľa.Doba spracovania je 90 min, odformovať by sa malo za menej ako 24 hod (viď liatie silikónu nižšie)

Charakteristika

pevné formovacie materialy vhodné na použitie s polyesterom, PU, sádrou a ďalšími materiálmi

- vysoká pevnosť v trhu

- kopírovanie jemných detailov

- široká škála tvrdostí

- male zmrštenie

- nízka viskózita

- vysoká odolnosť voči účinkom styrénu

- široká rada katalizátorov

- tyxotropna prísada

- ľahšie použitie na zvislom povrchu

Foto: prospekt ACC Silicones

Delia sa na vysoko a nízkopevnostné.

Hlavný rozdiel je v pevnosti v trhu, ľudovo povedané: čím väčšia tým

MM 906 je silikón, s ktorým som pracoval. Je biely, veľmi mäkký a elastický, Má dobré mechanické vlastnosti. Používa sa aj ako odtlačková vrstva pri výrobe kombinovaných foriem. Alebo na výrobu jednoliatych nedelitelných (zvliekacích) foriem.

Vytvrdzoval som v pomere pasta:katalizátor 100:5. Odskúšal som dva katalyzátory. Prvý, MM CAT R5 mi sfarbil silikón doružova a dovolil pracovat 15. min. S druhý MM CAT B5 som mohol pracovať 50 min, sfarboval domodra. *Po vytvrdnutí som ho zapracoval s jednozložkovým silikónom s ktorým sa krásnec spojil.

www.acc-silicones.com www.ebalta.cz www.mostro.cz/forum_hmoty/html www.smooth-on.com www.zhermack.com

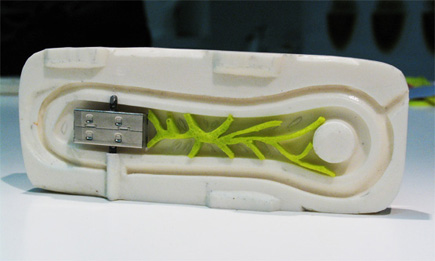

Ideovo som chcel vytvoriť radu ovocných USB kľúčov, pohrávajúc sa s vnímaním haptických,farebných a čuchových pocitov zároveň.

Ako modelový materiál som použil niepríliš lacný no na male predmety dostatočne pevný a tvrdý material Ebablock W od firmy Ebalta. Používa sa na výrobu foriem pre vyklepávané modely, tvarované plechy… Možno ho obrábať na CNC, no pretentokrát som zvolil manuálny postup. Z malého kusu materialu som ručne „vysochal“, model. Po prebrúsení som ho niekoľko krát prestriekal plničom, a klasickým opakovaním postupom: tmel-brúsny papier, som model pripravil na zaformovanie.

Polotvrdú stredne tepelne odolnú liaciu hmotu MG 450 od firmy Ebalta. Obdoba PP, je určena na spracovavanie vakuovým liatim. No ja som lial pri atmosferickom tlaku- obyčajne.

Dve zložky hmoty A a B riedkej konzistencie a béžovej farby som v pomere 100: 100 (hmotnostných dielov) rozmiešal osobitne až potom zmiešal spolu. Dôkladná predpríprava priestoru aj formy je nevyhnutná pretože oficiálny čas spracovateľnosti je pri izbovej teplote 2,5 min, no ja som pri

úplne vytvrdnutie je po 30min, pričom by sa forma mala temperovať pri

Pri reakcii vzniká krátkodobé teplo približne 60-

*velmi presná, rychla, bez bubliniek, krátky čas vytvrdnutia, dalej dobre opracovatelna, cenovo priatelna.! tvarniaca teplota 75 stupňov, teda da sa dalej tvarniť teplom , zmrštenie 0,3 tvrdosť Shore D 70 pri

Do formy som vložil pripravený tvar zo silikónu inej tvrdosti a farby a samotný konektor ktorý my vytvoril dutinu pre budúci funkčný.

*formu som neseparoval, tieto silikóny majú k vačšine materiálov samoseparačné účinky

!je priľnavý iba k materiálom ktoré obsahujú siliku: sklo, keramika…

Zarobil som číri silikon MM240T (viď vyššie) riedkej medovitaj konzistencie v pomere 10 hm. dielov A ku 1 hm.diel B.

Pri dôkladnom pomalom miešaní sa do hmoty dostane menej vzduchových bubliniek.

V tejto fáze som pridával farbivá aj vône.

Aby som predišiel vadám, ktoré môžu spôsobiť bubliny vo vytvrdenej hmote je dobré nechať premiešanú hmotu niekoľko minút postať, najlepšie však odvzdušniť vývevou. (viď nižšie) *kvapka vody pridaná do zmesi zaručí vytvrdnutie.

Obidve časti formy som naplnil po okraj silikónom, jednoduchím naliatím, spojil a zatažil. Spracovatelnosť je 90 min pri

Nakoniec som vložil funkčný konektor 2GB do puzdra, a prilepil. Vo veľkom priemysle sa na hotové výrobky pružného charakteru nepoužívajú silikóny ale polyuretany ktoré majú vačšiu životnosť širokú škálu mechanických vlastností a použitia.

.jpg)

Pri odvákuovaní by objem nádoby mal byť zhruba tri krát väčší než je objem pripravovanej zmesi (zmes by mohla vplyvom zväčšeného objemu pri podtlakovom odvzdušňovaní pretiecť . Dobre utesnenú nádobu odvzdušníme pomocou vývevy prerušovaným podtlakom 30-50 mbar po dobu 5-10 min. pri menších objemoch prípadne silný *vysávač. Hmota sa spení a potom ju necháme odstáť, ! ďalej nemiešame a hneď lejeme.

Tento krok som pre nedostatok času vynechal obr. 2.4.2 no raz si ho určite prejdem. obr.2.4.1

obr. 2.4.2 obr. 2.4.2

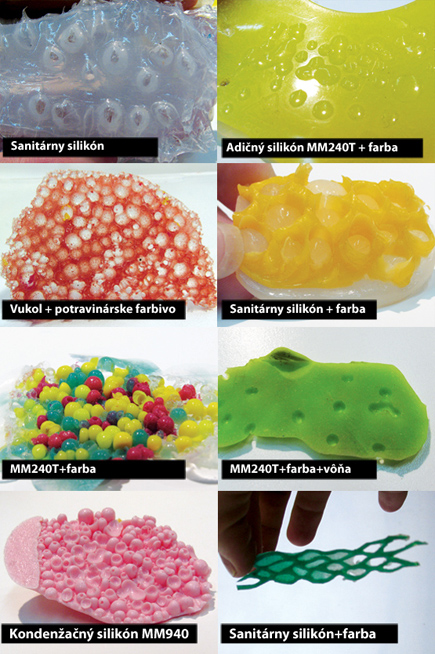

Pri skúškach som sa snažil vyskušař čo najviac kombinácií. Zaujímalo ma čo sa skutočne stane pri zámernom narúšaní vytvrdzovania, alebo aké sú kopiračné, mechanické vlastnosti, ako sú silikóny sfarbiteľné...

Laborovaniu sa medze nekladu, teším sa na dalšie vaše skúsenosti. Majte sa.

Vďaka za spoluprácu: Mgr Art. Ján Janda, Mgr. Peter Zelman, Michal Pažitný, všetci čo sa pristavili.